Au cours d’une discussion avec Patrick, de la Mairie d’Aurillac, en vue de mon intervention pour la mini conférence « la fabrication numérique appliquée à la réparation » du 25 Février prochain, il nous est venu une idée : proposer un exemple concret de réparation d’un matériel de tous les jours.

Et pour cause : l’une des tables utilisées pour l’organisation de la « Semaine Interculturelle » 2020… est cassée : la jonction du pied avec le plateau, après des années de bons et loyaux services, a fini par rendre l’âme.

Ma fraiseuse CNC étant un peu trop « légère » pour usiner du métal, j’ai décidé de modéliser une pièce et de l’imprimer sur mon imprimante 3D, une Ultimaker 2.

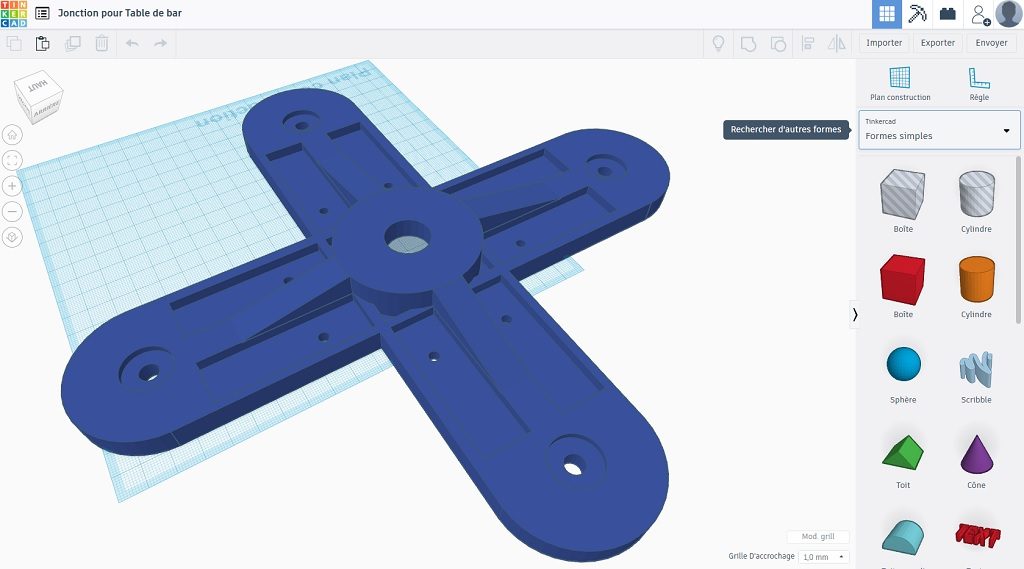

Modélisation avec TinkerCAD

J’ai choisi la facilité : je ferais donc la modélisation avec TinkerCAD. Il s’agit d’un outil en ligne gratuit proposé par Autodesk. Bien sûr, vous devez donner vos informations personnelles et une partie de votre âme pour pouvoir l’utiliser gratuitement, mais l’outil est pratique, simple et de qualité.

En ce qui me concerne, je me suis logué avec le compte du FabLab de Figeac, où je propose également des vacations comme FabManager. C’est un parfait exemple de fabrication numérique appliquée à la réparation, autant en faire profiter les adhérents !

Je ne m’étalerais pas sur la modélisation : en gros, j’ai modélisé une branche, que j’ai dupliquée jusqu’à en obtenir quatre, que j’ai disposées en étoile. J’ai groupé le tout et j’ai ajouté un bloc central percé de façon à recevoir la tige filetée, ainsi que les écrous de maintien. La pièce étant en plastique, j’ai renforcé le bloc central avec des biseaux, mais j’ai quand même évidé une partie des bras, pour accélérer l’impression. J’ai ajouté plusieurs trous pour les vis : mieux la pièce sera maintenue, moins elle risquera de se casser.

Au final, on obtient une pièce plus trapue que l’originale, mais plus courte (taille du plateau de mon imprimante 3D oblige) :

Une fois la modélisation réalisée, j’ai exporté la pièce en .STL (il s’agit d’une fonction native de TinkerCAD : pratique). J’ai alors chargé le .STL dans Cura, et configuré l’impression pour mon Ultimaker 2.

J’ai du pivoter la pièce de 45° et la redimensionner à 85% de sa taille originale pour parvenir à la faire entrer sur mon plateau… J’ai choisi de l’imprimer en 0.15mm avec une buse de 0.4mm (celle installée sur ma machine), et une épaisseur de bords de 1.2mm (3 passages de buse).

Enfin, j’ai spécifié une densité de 60% (la pièce doit être solide) et une épaisseur de couche inférieur et supérieur de 1,2mm également. Cela me permettra d’avoir une coque extérieur solide, et un remplissage dense.

Le résultat du trancheur ne se fait pas attendre : l’impression durera près de 15 heures !

Qu’à cela ne tienne, j’ai une nouvelle bobine de PLA qui n’attends que ça, et j’ai confiance en l’Ultimaker 2 pour mener cette impression jusqu’au bout (je n’aurais peut-être pas osé sur une autre machine !).

Le lendemain, l’impression est terminée. Vous noterez le « raft », indispensable pour permettre une impression longue durée, surtout dans mon atelier où il fait bien froid en cette période de l’année.

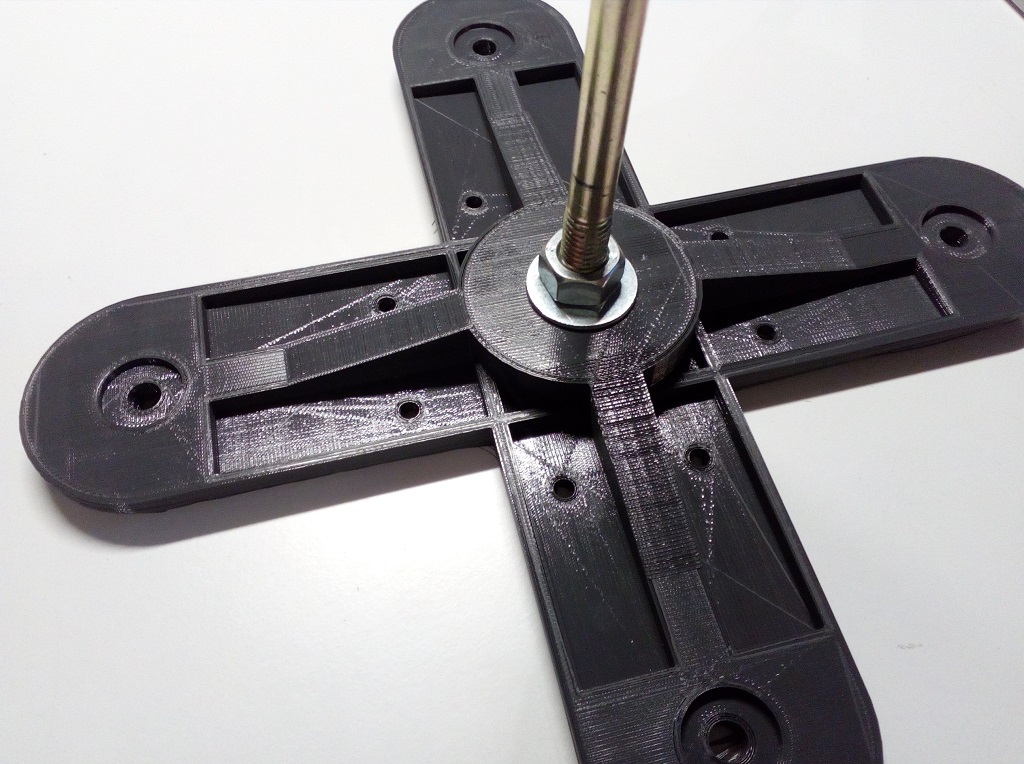

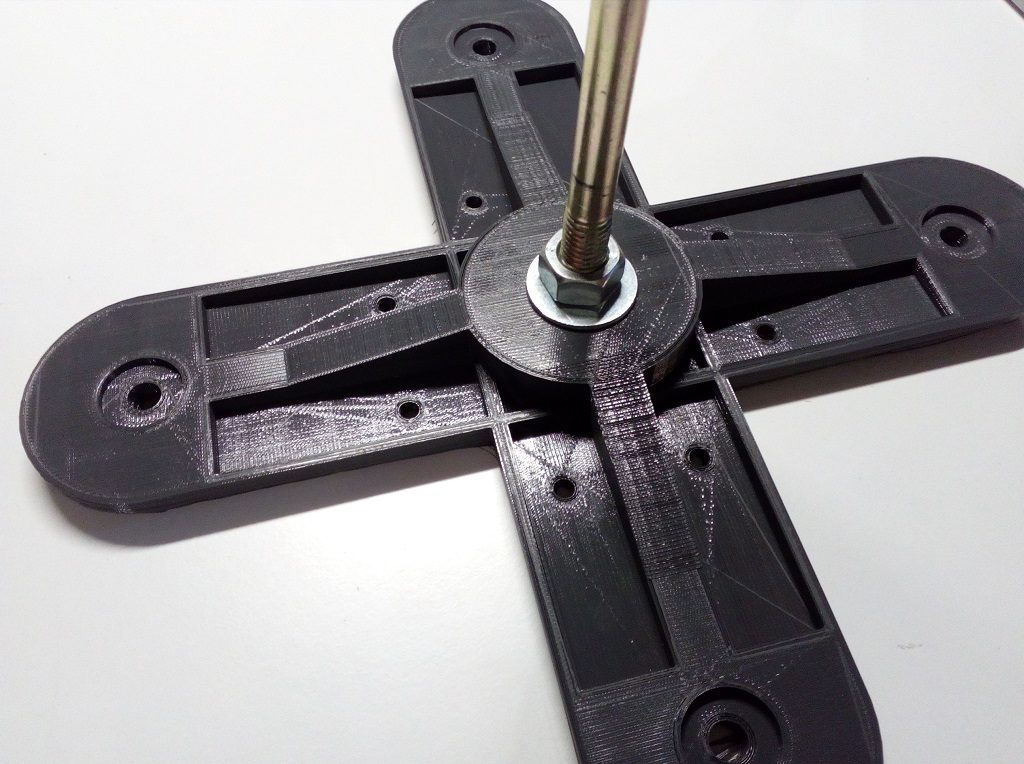

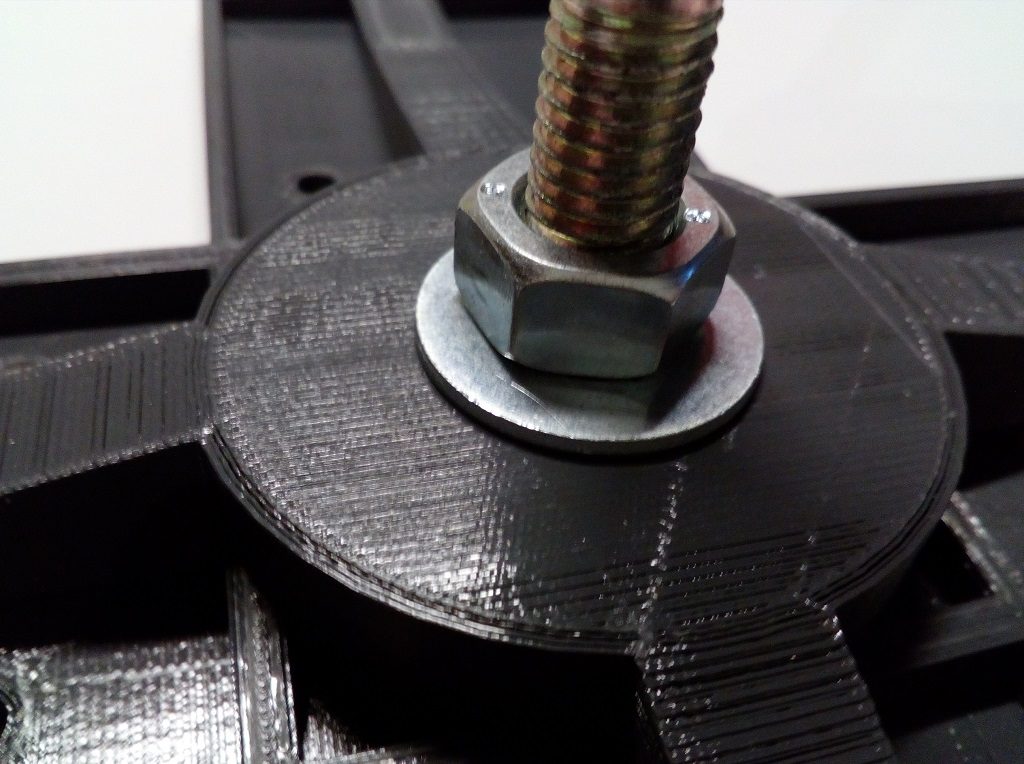

Il ne reste plus qu’à tester : j’ai laissé un espace à l’arrière de la pièce pour y visser l’écrou sur la tige filetée. J’ajoute bien sûr des rondelles à chaque vis et écrou : cela permet de répartir la pression sur une plus grande surface, et donc de minimiser les risques de casse de la pièce.

Cette étape réalisée, il ne me reste plus qu’à visser la pièce sur le plateau et y ajouter le pied. Là encore, je renforce chaque vis avec une rondelle.

Au final, nous obtenons une table de bar au pied solide, qui pourra être utilisée encore quelques années au moins plutôt que de terminer à la déchetterie ! Et puis… si la pièce casse, il sera toujours temps de la réimprimer…